自溶炉製錬

自溶炉製錬(フィンランド語: Liekkisulatus、英語に直訳するとflame-smelting)は、 黄銅鉱を含む硫化鉱[1]の製錬プロセスである。 自溶炉製錬は、フィンランドのオウトクンプ社の開発したプロセスで、 1949年にハルジャバルタ製錬所で銅鉱石の製錬に始めて適用された。[2][3] 自溶炉製錬は、ニッケルと鉛の製錬にも使用できる。[2]

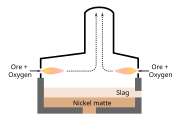

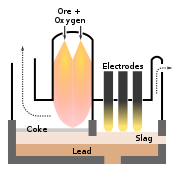

International Nickel Company (INCO)によって開発されたシステムも存在する。 INCOのシステムはオウトクンプの自溶炉とは違う精鉱の供給方法をとっている。[4] INCOの自溶炉は炉の側面に精鉱を吹き込むバーナーを設け、 中央から排ガスを排出する。[4] オウトクンプの自溶炉は、水冷された竪型反応炉が炉体の一方に設けられ、 炉体の逆側から排ガスを排出する。[5] サドバリーに設置されたINCOの自溶炉は、純酸素を利用した最初の商業的な自溶炉である。[6] INCOの自溶炉は、オウトクンプの自溶炉よりも導入事例は少ない。[4]

酸素富化空気(反応ガス)を利用した自溶炉製錬は、 精鉱の持つエネルギーによって炉の必要とするエネルギーのほとんどをまかなうことができる。[4][5] 精鉱は炉に吹き込む前に乾燥されていなくてはならず、 加えてオウトクンプの炉の場合には、 反応ガスを典型的には100から450℃に予熱しておくことがある。[5]

自溶炉内の反応により、銅マットと酸化鉄、二酸化硫黄が生成される。 反応した精鉱の粒子は炉の下部にある溶体に落下し、 酸化鉄はシリカや石灰石から成るフラックスと反応して鍰(からみ、スラグ)を生成する。[7]

多くの場合、鍰はさらにマットを分離した後に廃棄される。 マットは転炉で粗銅となる。 自溶炉に供給される精鉱中に十分に豊富に銅が含まれている場合、 オウトクンプの自溶炉で直接粗銅を生産することも可能であり、[8] 転炉の工程は不要である。

自溶炉で生成した二酸化硫黄は、製錬の環境への悪影響を抑えるため、 典型的には硫酸プラント(鉛室法または接触法)で捕集される。[9]

オウトクンプの技術部門に由来するオウトテック社は、オウトクンプの特許と技術を 所有しており、世界中でライセンスしている。

INCOは2006年にブラジルのヴァーレ社に買収された。

脚注

[編集]- ^ “flash smelting”. Collins English Dictionary - Complete & Unabridged 11th Edition.. 2012年12月3日閲覧。

- ^ a b “Outokumpu Flash Smelting” (PDF). オウトクンプ. p. 2. 24 July 2011時点のオリジナルよりアーカイブ。2009年5月6日閲覧。

- ^ Ilkka V. Kojo, Ari Jokilaakso and Pekka Hanniala (February 2000). “Flash smelting and converting furnaces: A 50 year retrospect”. JOM Journal of the Minerals, Metals and Materials Society (Springer Boston) 52 (2): 57–61. doi:10.1007/s11837-000-0049-5. ISSN 1047-4838.

- ^ a b c d W G Davenport, M King, M Schlesinger and A K Biswas, Extractive Metallurgy of Copper, 4th Edition, (Pergamon Press: Oxford, England, 2002), 91–102.

- ^ a b c W G Davenport, M King, M Schlesinger and A K Biswas, Extractive Metallurgy of Copper, 4th Edition, (Pergamon Press: Oxford, England, 2002), 73–90.

- ^ S Ellor, M Chamberland and H Davies, 'Development of models of INCO's smelting processes,' in: EPD Congress 1992, Ed. J P Hager (The Minerals, Metals and Materials Society: Warrendale, Pennsylvania, 1991), 1125–1145.

- ^ W G Davenport, M King, M Schlesinger and A K Biswas, Extractive Metallurgy of Copper, 4th Edition, (Pergamon Press: Oxford, England, 2002).

- ^ W G Davenport, M King, M Schlesinger and A K Biswas, Extractive Metallurgy of Copper, 4th Edition, (Pergamon Press: Oxford, England, 2002), 187–198.

- ^ W G Davenport, M King, M Schlesinger and A K Biswas, Extractive Metallurgy of Copper, 4th Edition, (Pergamon Press: Oxford, England, 2002), 217–246.